2024年“新質生產力”成為新聞頭條上的高頻關鍵詞。

自2023年5月28日以來,C919大飛機已經安全飛行超過1萬小時,執行商業航班超過3700班次,承運旅客突破50萬人次。作為中國首款按照國際通行適航標準自行研制、具有自主知識產權的噴氣式中程干線客機。

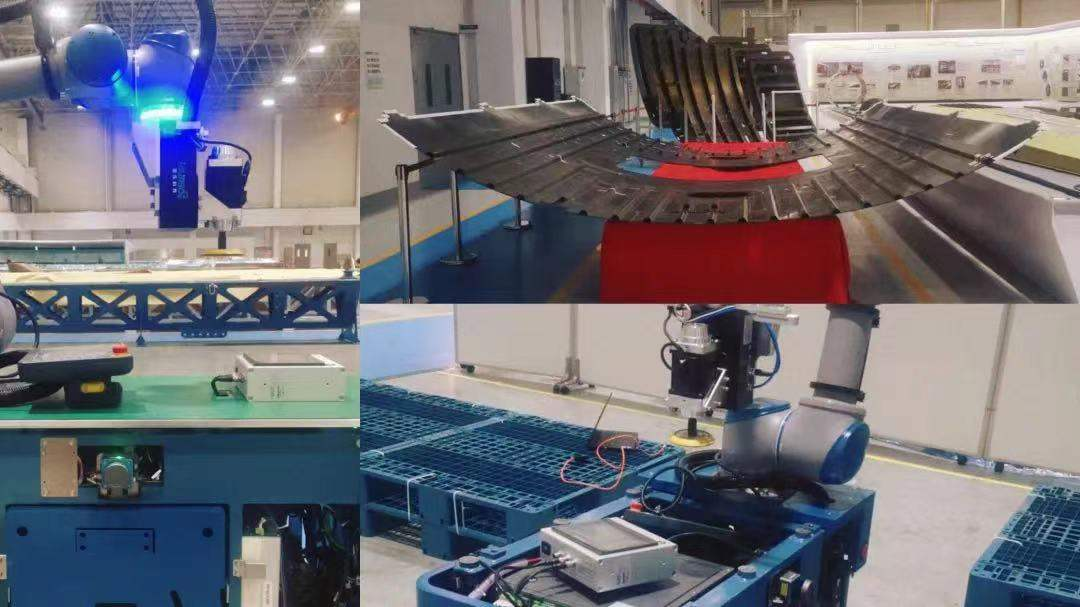

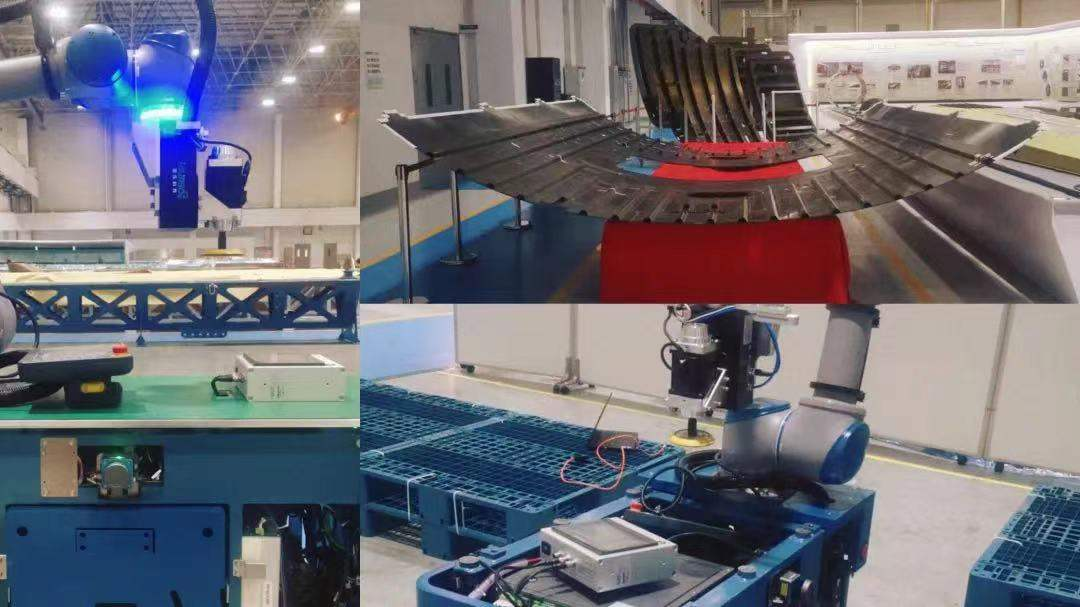

C919在研制過程中攻克了100多項重大技術難關,尤其是機身外圍和機翼曲面復合材料的精細化打磨,這直接關系到C919大飛機的執飛安全。

新能源電池盒去毛刺

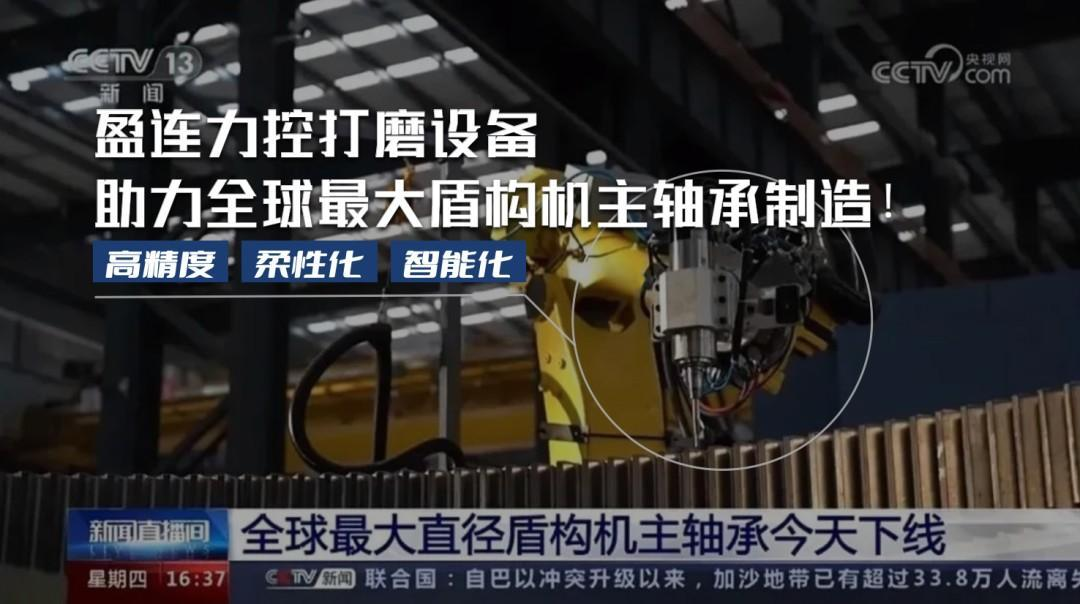

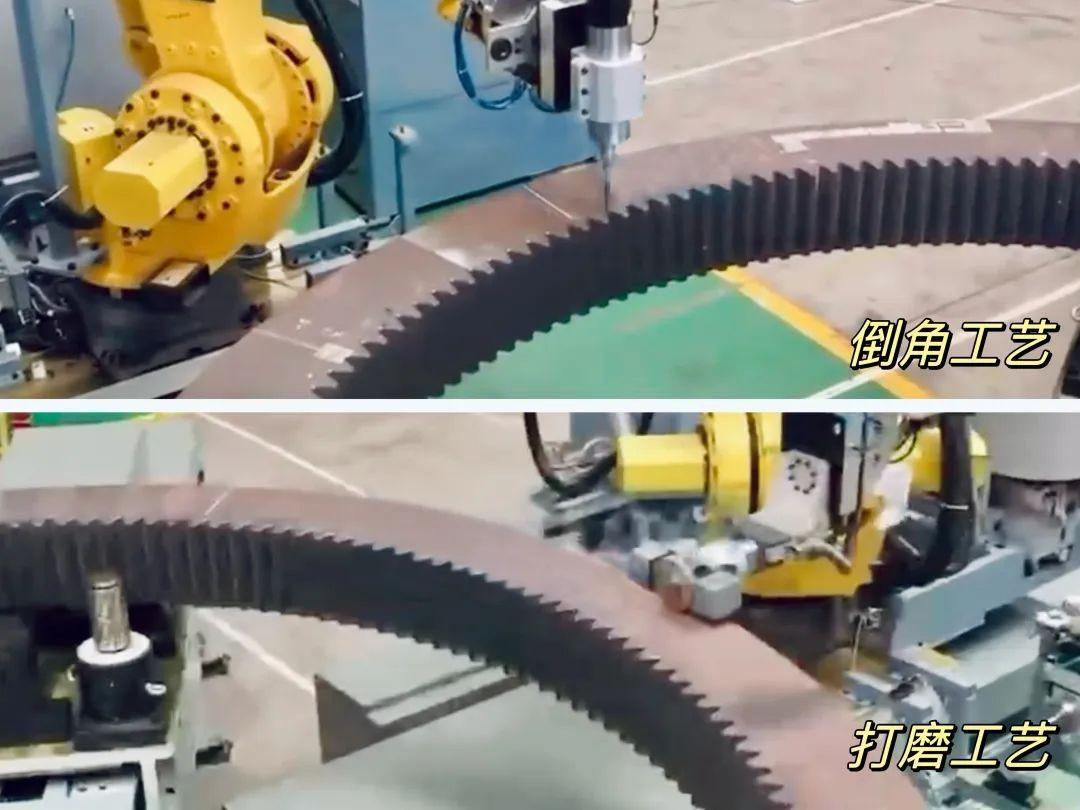

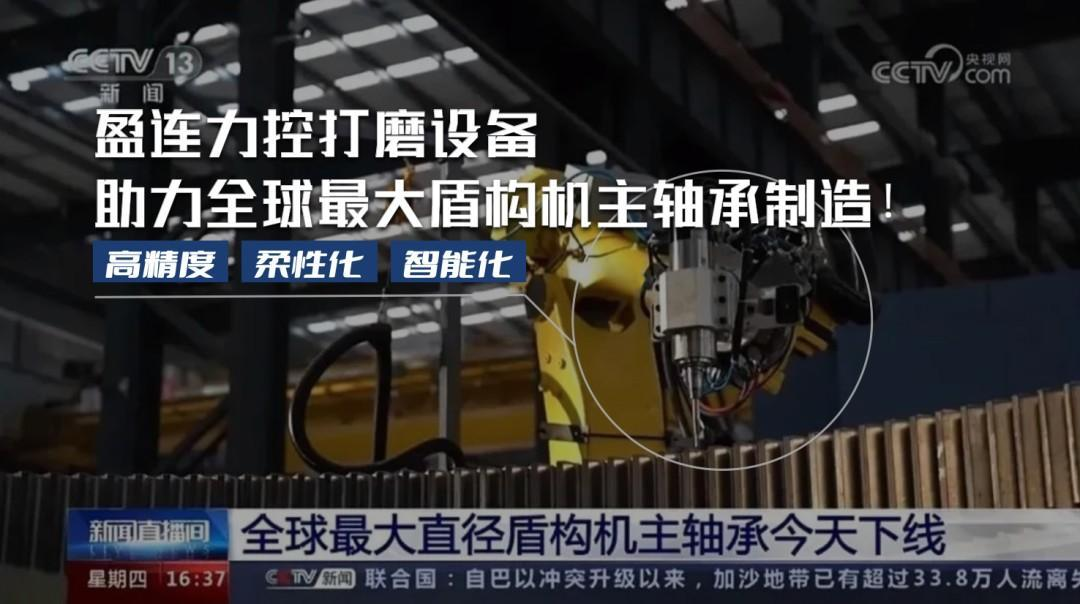

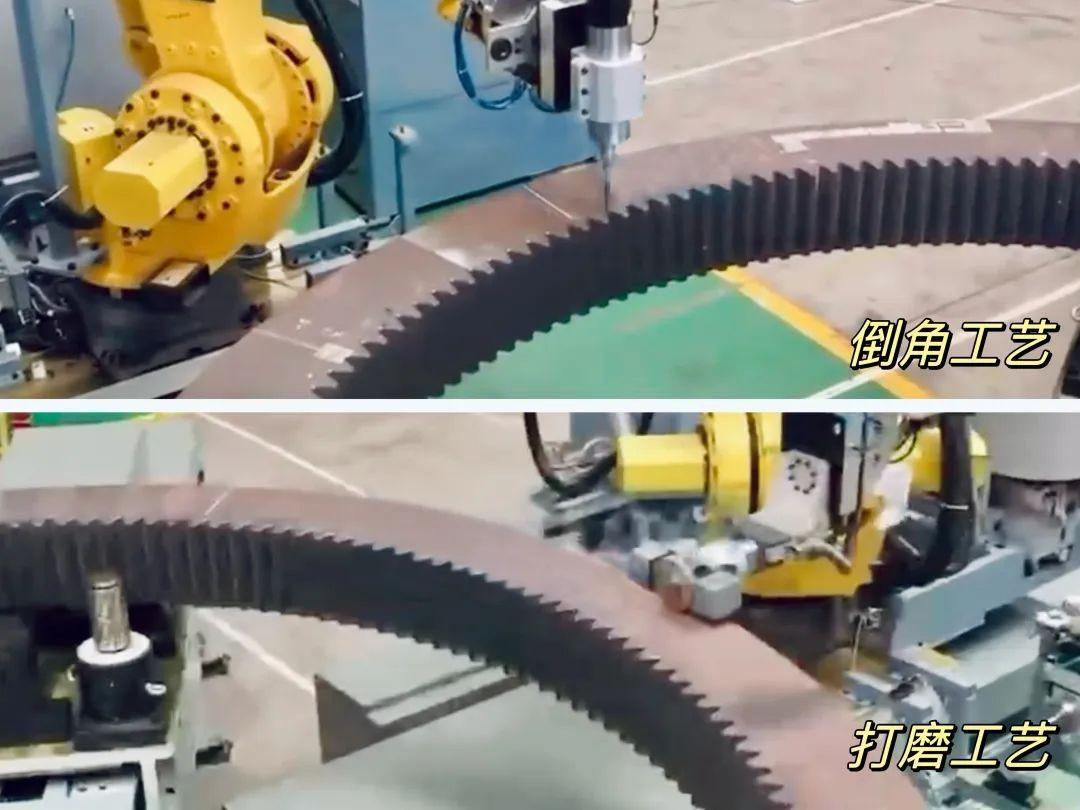

盾構機在國家大基建層面被象征為“國之重器”,它代表著國家地下施工裝備制造水平的最高標志,是衡量一個國家基建實力的重要標志之一。從20世紀90年代至今,國內盾構機已經從完全依賴進口逐漸發展成為占據了全球市場的七成份額,全球盾構機領域的領軍者。如今,國產盾構機主體部分,如盾體、刀盤等重要零部件精細化打磨工藝,均為國內自主研發。2024年,全球最大直徑高鐵盾構機“領航號”下線正式開啟穿越長江的掘進之旅。

這些“新質生產力”技術的背后,都離不開國內一家名叫“盈連科技”的企業。作為機器人拋磨領域國產設備廠商的領軍者,盈連科技致力于提供機器觸覺感知與控制系統及力控解決方案的研發與生產,其主動柔順力位補償功能,144次/秒極速響應,0.7N高精度力度控制以及復雜凹凸面自適應能力,使其能夠滿足打磨行業全部的應用場景,在力控打磨領域處于技術領先地位,突破了國外的技術壁壘。▍年銷量20%增幅 想要吃透拋光打磨機器人百億市場難點在哪兒?工業制造是國民經濟的基石,尤其是工業制造當中的高精密加工設備。拋光打磨作為工業制造領域中的關鍵環節,是一道不可或缺的程序。從國產盾構機、C919大飛機、輪船動力螺旋槳葉片,到汽車外觀內飾,從發動機到尾氣管,從3C電子到家用電器、從人工關節到電解金屬,但凡高質量的產品都離不開拋光打磨這道工藝。根據智研咨詢的數據顯示,2023年我國拋光打磨機器人市場規模僅為114.5億元。目前盈連科技已經突破了行業的重點難點,解決的精準力控股及響應速度的難點。中國拋光打磨機器人銷量年均增速將保持在20%左右,未來將是千億級的市場。我國工業化起步較晚,制造業的拋光打磨工序嚴重依賴于打磨工人,用工成本高,品控難以保證,且打磨工人流動性大,噪音和粉塵問題也是打磨工人職業病的罪魁禍首。隨著人口老齡化加劇,打磨工人數量也在急劇銳減。部分工廠甚至月薪3萬以上,招不到一個拋光打磨成手,拋光打磨領域的自動化轉型已經迫在眉睫。那么自動化打磨到底難在哪呢?首先由于在拋光打磨之前需經歷多道工序,來料的不一致性特別高,導致機器人沒辦法很好的貼合工件表面作業。其次有別于碼垛、焊接這種單點作業方式,拋光打磨作業是一種連續接觸工件的場景。如果控制不好力,在工具接觸的首次著力,就會造成工件或機械臂的損傷。相當于靠機械臂直接帶著電機耗材去作業,通過不斷擠壓耗材變形來逐步調試工藝,將嚴重依賴工程師經驗。而加裝了力控設備,通過精準設定接觸力的方式,有效解決了這個痛點。從整體來看,打磨是一個非常非標的作業場景,目前打磨行業自動化水平不足10%,行業嚴重缺乏標準。不同客戶之間差異化需求大,且客戶對于誤差容忍度低,尤其是3C數碼類精細化電子元器件加工場景,客戶對定位的精準度、力控穩定性、速度等方面有非常嚴格的要求。▍盈連科技參與國家重大工程建設 解決行業難點痛點問題由于準入技術門檻較高,我國力控打磨行業尚處非完全競爭狀態,但在重點細分領域,國內企業在綜合技術指標上已經能夠對標歐美第一梯隊。在國產C919大飛機制造過程當中,國內頭部力控打磨企業盈連科技憑借其專業的技術能力和嚴謹的技術方案,承擔了C919復合材料表面打磨處理工作。據資料顯示,C919大型客機采用了大量復合材料,其用量占全機結構總重的比例達11.5%。其中T800級高強碳纖維復合材料被應用于后機身和平垂尾等受力較大的部件的設計當中。玻璃纖維復合材料則應用于雷達罩以及襟翼等受力較小的部件。而芳綸蜂窩材料則應用于C919的艙門和客貨艙地板。不同材料之間的表層的密度不同,面對機艙曲面結構時,盈連科技力控系統通過力位補償器內置壓力傳感器、位移傳感器及姿態傾角傳感器,實時感知機器人末端的位置姿態以及打磨工具與工件之間的接觸狀態。而嵌入式ARM芯片能夠對輸入信號進行高速處理,實時輸出控制值對高精度電氣比例閥進行控制,從而調整打磨工具的位置和力度。值得一提的是,力位補償器采用重力補償技術,可以在任何姿態下保證位移和力值的精確匹配,避免因重力影響而產生的誤差。在執行C919機艙曲面結構打磨作業時,盈連科技打磨精度達到最小0.7N標準,解決了先進復合材料曲面高精度高質量的打磨要求。齒圈倒角通常應用于盾構機主驅動系統的齒輪齒圈部分,在核心材料加工過程中控制倒角半徑、倒角角度對于盾構機的性能有重要影響。2024年全球最大直徑高鐵盾構機“領航號”正式下線,該盾構機總長128米,總重約4000噸,刀盤直徑15.4米,盈連科技憑借其自主研發的主動柔順力控打磨系統,成功助力全球最大直徑盾構機主軸承的制造。與傳統打磨材料程序不同,齒圈倒角除曲面結構外,在齒輪部分呈現齒狀規則結構,盈連科技通過搭載的FDC力控系統對齒圈倒角的復雜凹凸面自適應,該套系統可實現雙工藝自動控制、打磨特征點識別、打磨軌跡規劃、工件/工具匹配度識別等功能。此外,FDC力控系統支持實時響應,速度達到144次/秒,最快達到了1-1200N快速響應。由于是一套獨立的系統,跟機器人連接時無需二次開發,能夠滿足即插即用的效果,方便且易部署。通過部署機器人力控打磨系統,盈連科技將打磨效率提升了2.5-3倍,圓滿完成盾構機主軸承齒圈倒角的高精度打磨作業。

塑料電池倉精細化去毛刺打磨

為了更好定制塑料電池倉精細化去毛刺打磨方案,盈連科技為汽車客戶打造了整體工作站解決方案,通過精準控制打磨余量,保護托盤表面的平整度和一致性,滿足電池盒托盤對氣密性的嚴格要求。同時針對電池倉的曲面結構部分,通過主動柔順力位補償功能解決復雜曲面結構的高精度打磨難題,確保打磨質量的一致性和效率。目前,盈連科技高精度打磨方案已獲得比亞迪、寧德時代、祥鑫、大眾、寶馬多家企業認可,并建立長期合作關系。除大型工業制造場景外,盈連科技力控打磨解決方案也適配于小型拋光打磨作業,如木質箱體表面打磨、小提琴面板表面打磨,3C筆記本鋁制軟金屬打磨,碳纖維板或支架打磨,塑料件打磨等。目前盈連科技還推出了自動打磨一體站,不僅可實現多道打磨工序一站操作,一體站還可以儲存大量的工藝數據,集塵防爆,24小時不間斷作業,相當于為客戶輸出了完整的解決方案,相當于客戶貼身的工藝工程師。真正做到降本增效,操作便捷。面對年復合增長率20%的拋光打磨機器人市場,可以預見的是,在高端裝備國產替代的要求下,盈連科技通過主動柔順力控打磨系統,將核心技術打包在客戶的解決方案當中,保證客戶對于不同材料的打磨品質,加速客戶的投入回本周期,為客戶帶來長期價值。資料顯示,盈連科技在2023年全年實現了逆勢增長,其在力控打磨領域的出貨量攀升至國內榜首,并服務超800余家行業客戶,累計近2000例打磨工藝數據,穩步實現進口替代。目前盈連科技力控打磨方案已滿足80%以上場景應用的快速部署,并且能夠實現曲面自適應、重力補償、恒力打磨等豐富功能,從而已經在中車、富士康、廣汽等多個頭部客戶項目中應用,并參與了多個國家級重點項目。未來也將布局更多的機器人末端產品,真正做到全場景應用。

目前盈連科技擁有全國首家打磨測試中心,通過模擬真實生產環境中的打磨場景,對打磨工具、耗材以及工藝參數進行全面測試和驗證。此外,盈連科技還與清華大學、南工程、合工大等30多所高校建立打磨實驗室,并與FANUC、安川、埃斯頓、珞石、錢江、遨博、大族等20余家機器人廠商共建產業生態模塊,幫助行業客戶實現降本增效,通過“新質生產力”推動制造業的智能化轉型升級。